Pinzas de Resistencia a Tierra para Mantenimiento Industrial y Seguridad Eléctrica

Pinzas de Resistencia a Tierra para Mantenimiento Industrial y Seguridad Eléctrica La puesta a tierra es un elemento crítico para

El monitoreo de vibraciones es fundamental para detectar fallas mecánicas en etapas tempranas, reducir paradas inesperadas, prolongar la vida útil de los activos y aumentar la eficiencia en estrategias de mantenimiento industrial.

Los analizadores de vibraciones permiten identificar anomalías en maquinaria rotativa y equipos de operación antes de que se conviertan en fallas críticas. Son ampliamente utilizados en los siguientes sectores:

| Industria | Equipos verificados |

| Petróleo y Gas | Bombas centrífugas, compresores, motores |

| Generación de Energía | Turbinas, generadores, bombas |

| Alimentos y Bebidas | Motores de proceso, ventiladores |

| Cemento | Molinos, bandas, ventiladores |

| Minería | Trituradoras, zarandas, bombas de lodo |

| Química | Reactores, bombas dosificadoras |

| HVAC Industrial | Chillers, ventiladores, UMAs |

| Agua y Saneamiento | Bombas sumergibles, sopladoras |

| Metalurgia | Hornos rotativos, compresores |

| Manufactura | Reductores, ejes acoplados, CNC |

El análisis de vibraciones permite anticipar fallas mecánicas que pueden comprometer la seguridad, eficiencia y productividad industrial.

Equipo industrial | Tipo de falla detectable | Consecuencia en el proceso |

|---|---|---|

Bombas centrífugas | Desbalanceo | Caída del caudal, sobrecarga del motor |

Motores eléctricos | Desalineación | Sobrecalentamiento, desgaste prematuro |

Reductores | Desgaste de engranajes | Vibración excesiva y pérdida de torque |

Ventiladores industriales | Soltura mecánica | Ruido, inestabilidad y riesgo de parada |

Compresores | Falla de rodamientos | Aumento de temperatura y pérdida de eficiencia |

Turbinas | Resonancia | Riesgo de daño catastrófico del rotor |

Equipos rotativos en general | Holgura mecánica | Golpeteo y deterioro estructural |

Bombas de vacío | Cavitación | Pérdida de succión y daño del impulsor |

Maquinaria CNC | Vibración estructural | Pérdida de precisión y rechazo de piezas |

Bandas transportadoras | Ejes desalineados | Paradas inesperadas y desgaste del sistema |

Aquí hay una comparación funcional de equipos muy utilizados en programas de mantenimiento predictivo.

| Modelo | Características destacadas |

| ACOEM VT-300 | FFT avanzado, base de datos de maquinaria, sensor triaxial de alta precisión |

| FLUKE 805 FC | Evaluación de rodamientos con Crest Factor+, conectividad inalámbrica, tendencia histórica |

| EXTECH SDL800 | Registro con tarjeta SD, mediciones RMS de vibración general, interfaz sencilla |

Los analizadores de vibraciones son esenciales dentro de estrategias de Mantenimiento Basado en Condición (CBM). Su integración en el mantenimiento industrial permite:

✔ Detectar fallas antes de que sean críticas

✔ Optimizar el plan de mantenimiento

✔ Reducir costos operativos

✔ Minimizar tiempos de parada

✔ Extender la vida útil de activos rotativos

✔ Aumentar la confiabilidad y seguridad operativa

Pinzas de Resistencia a Tierra para Mantenimiento Industrial y Seguridad Eléctrica La puesta a tierra es un elemento crítico para

Analizadores de Vibraciones: Diagnóstico Predictivo para Mantenimiento Industrial El monitoreo de vibraciones es fundamental para detectar fallas mecánicas en etapas

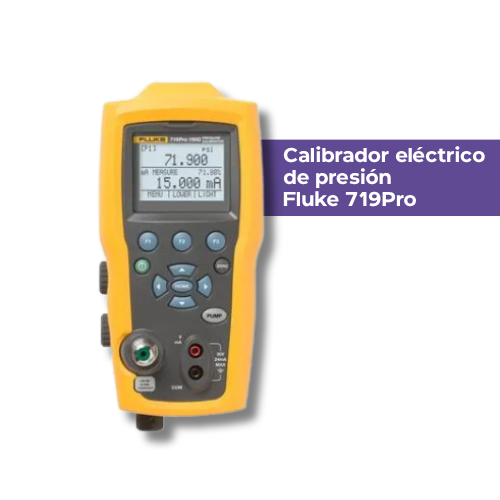

Calibradores de Presión Portátiles: Precisión, Seguridad y Eficiencia en Industria y Laboratorio La calibración periódica de instrumentos de presión es

Implementando mantenimiento e inspección con videoscopios industriales La inspección interna de maquinaria y componentes críticos ya no requiere desmontaje. Los

¿Por qué utilizar termómetros de contacto portátiles para solucionar fallas en la industria? La medición precisa de temperatura por contacto

Pruebas de Aislamiento Eléctrico en la Industria: Seguridad, Confiabilidad y Eficiencia Energética ¿Por qué realizar pruebas de aislamiento eléctrico en

Modelo | Características clave |

FLIR VS80 | Pantalla táctil 7”, video HD, sondas modulares intercambiables |

FLUKE DS703 FC | Conectividad inalámbrica, resolución superior, LED potente |

EXTECH HDV700 | Cabezal intercambiable, IP67, grabación en tarjeta SD |

El analizador fotovoltaico puede evaluar sistemas de hasta 1500 Vdc / 30 Acc, identificando las siguientes anomalías:

El calibrador simplifica y optimiza el mantenimiento en los sistemas de control, automatización y ayuda a identificar:

El videoscopio cuenta con siete opciones de sondas IP67, brindando flexibilidad para adaptarse a prácticamente cualquier tipo de inspección, permitiendo prevenir o detectar los siguientes inconvenientes.

El megger o medidor de aislamiento, ayuda a prevenir las siguientes fallas:

El analizador por medio de su sensor triaxial, muestra en pantalla, la escala con indicaciones de gravedad de la avería (leve, moderada, grave, crítica) y puede detectar:

La cámara termográfica con resolución 640 x 480 píxeles, puede identificar con claridad los siguientes problemas en proceso:

El telurómetro nos permite detectar las siguientes fallas:

El analizador de energia electrica es un equipo para solucionar las siguientes dificultades en planta:

El alineador de ejes por láser es ideal para maquinaria rotativa, que es es susceptible de sufrir desalineación. facilita el mantenimiento predictivo y correctivo en plantas industriales al reducir el tiempo de inactividad y mejorar la confiabilidad de los equipos. Ademas contribuye a resolver los siguientes problemas: